Определение качества различных строительных материалов

-

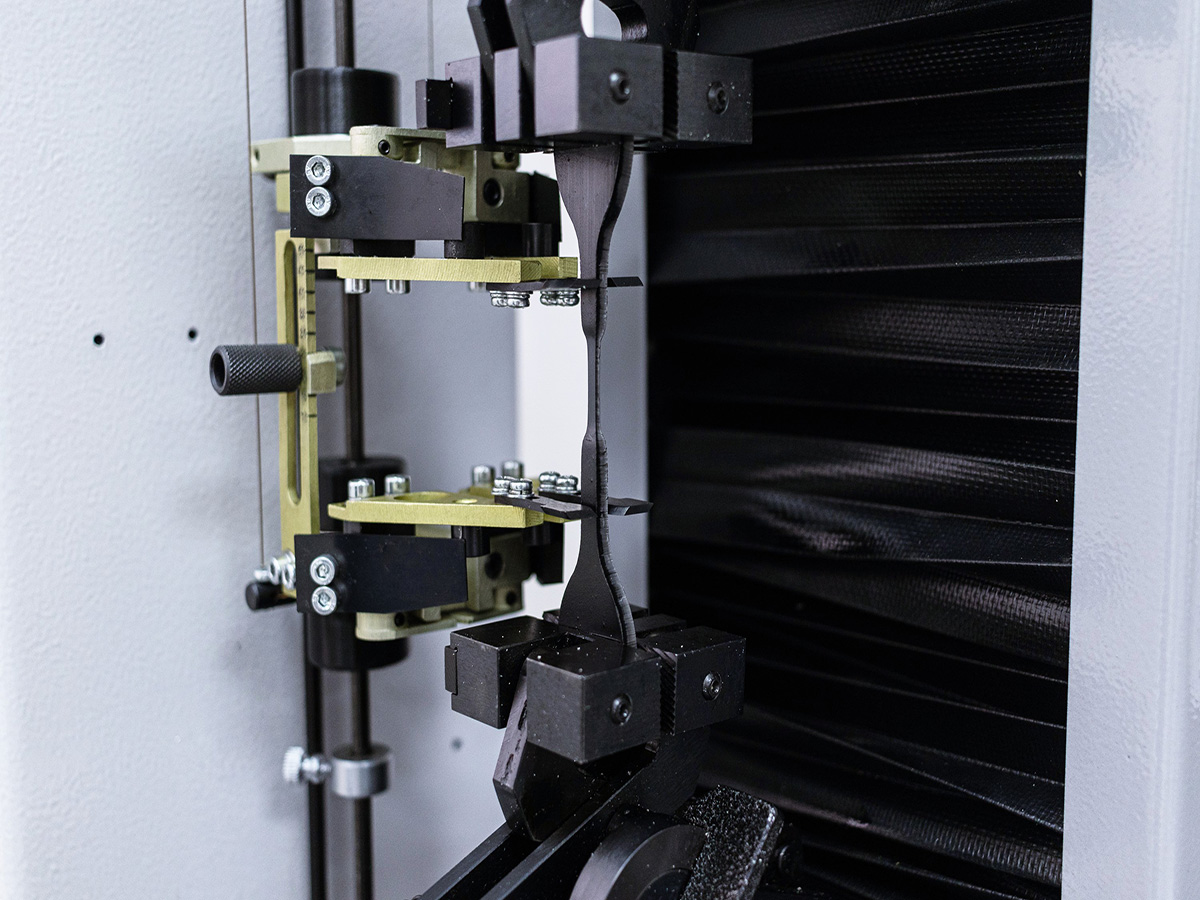

Растяжение

Растяжение - самый распространенный метод разрушающих испытаний.

Проводят как для основного материала, так и для образцов сварных соединений.

Применим для любых групп устройств и различных типов материалов (металлы, пластмассы и др.).

Нормативная документация:

• ГОСТ 6996-66 - Сварные соединения. Методы определения механических свойств;

• ГОСТ Р ИСО 4136-2009 - Сварные соединения. Испытания на растяжение образцов, вырезанных поперек шва;

• ГОСТ 1497-84 (ИСО 6892-84) - Металлы. Испытания на растяжение;

• ГОСТ 9651-84 - Металлы. Методы испытаний на растяжение при повышенных температурах;

• ГОСТ 11701-84 - Металлы. Методы испытаний на растяжение тонких листов и лент;

• ГОСТ 28870-90 - Сталь. Методы испытания на растяжение толстолистового проката в направлении толщины;

• ГОСТ 10006-80 - Трубы металлические. Метод испытания на растяжение;

• ГОСТ 19040-81 - Трубы металлические. Метод испытания на растяжение при повышенных температурах;

• ГОСТ 10446-80 - Проволока. Метод испытания на растяжение;

• ГОСТ 11262-2017 - Пластмассы. Метод испытаний на растяжение;

• ГОСТ 34370-2017 - Пластмассы. Определение механических свойств при растяжении;

• ГОСТ Р 57997-2017, ГОСТ 34227-2017, РТМ 393-94 - Испытания сварных соединений арматурных и закладных изделий для бетонных и железобетонных конструкцийСтатический изгиб

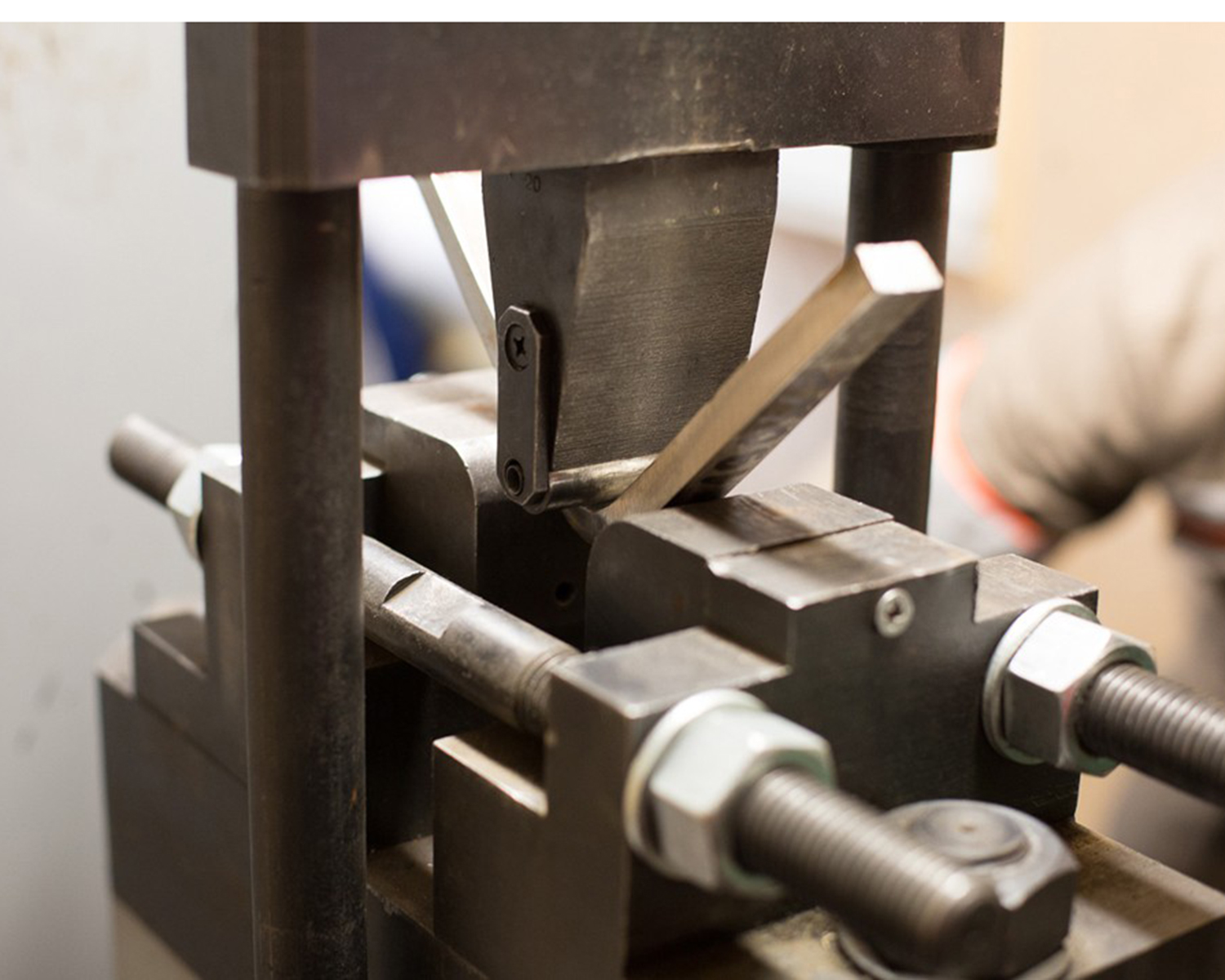

Испытания на изгиб применяют для оценки предельной пластичности металлов и сварных соединений или их способности выдерживать пластическую деформацию. В первом случае получают заданный угол изгиба, во втором – испытание проводят до образования первой трещины на образце. Свойства сварных соединений проверяют на темплетах (полосках металла, вырезанных поперек шва), при этом изгиб может быть направлен корнем или лицевой частью шва наружу, так и изгиб боковой стороной сварного шва. Требования и методы испытания на статический изгиб изложены в ГОСТ 6996-66, ГОСТ 14019-2003 (ИСО 7438:1985)

Сплющивание

Может применяться в качестве альтернативных методов испытаний материала труб или трубных образцов. По результатам сплющивания оценивают пластичность металла трубы или поперечного сварного шва, так же как и при статическом изгибе. Для испытаний используют образцы в виде отрезка трубы полного сечения длиной от 10 до 100 мм. Испытания проводят по ГОСТ 8818-73, ГОСТ 8695-2022

Загиб, раздача, бортование

Технологические испытания на загиб, раздачу и бортование применяют для оценки качества труб перед их применением в производстве (сварка трубопроводов) или изготовлением из них фасонных деталей (отводов, тройников, гибов, переходов). Пробы подвергаются тем же технологическим операциям, что и в процессе обработки. По результатам испытаний делают выводы о пригодности трубных полуфабрикатов к использованию. Испытания регламентируются соответствующими ГОСТ: на загиб - ГОСТ 3728-78; на раздачу - ГОСТ 8694-75; на бортование - ГОСТ 8693-80

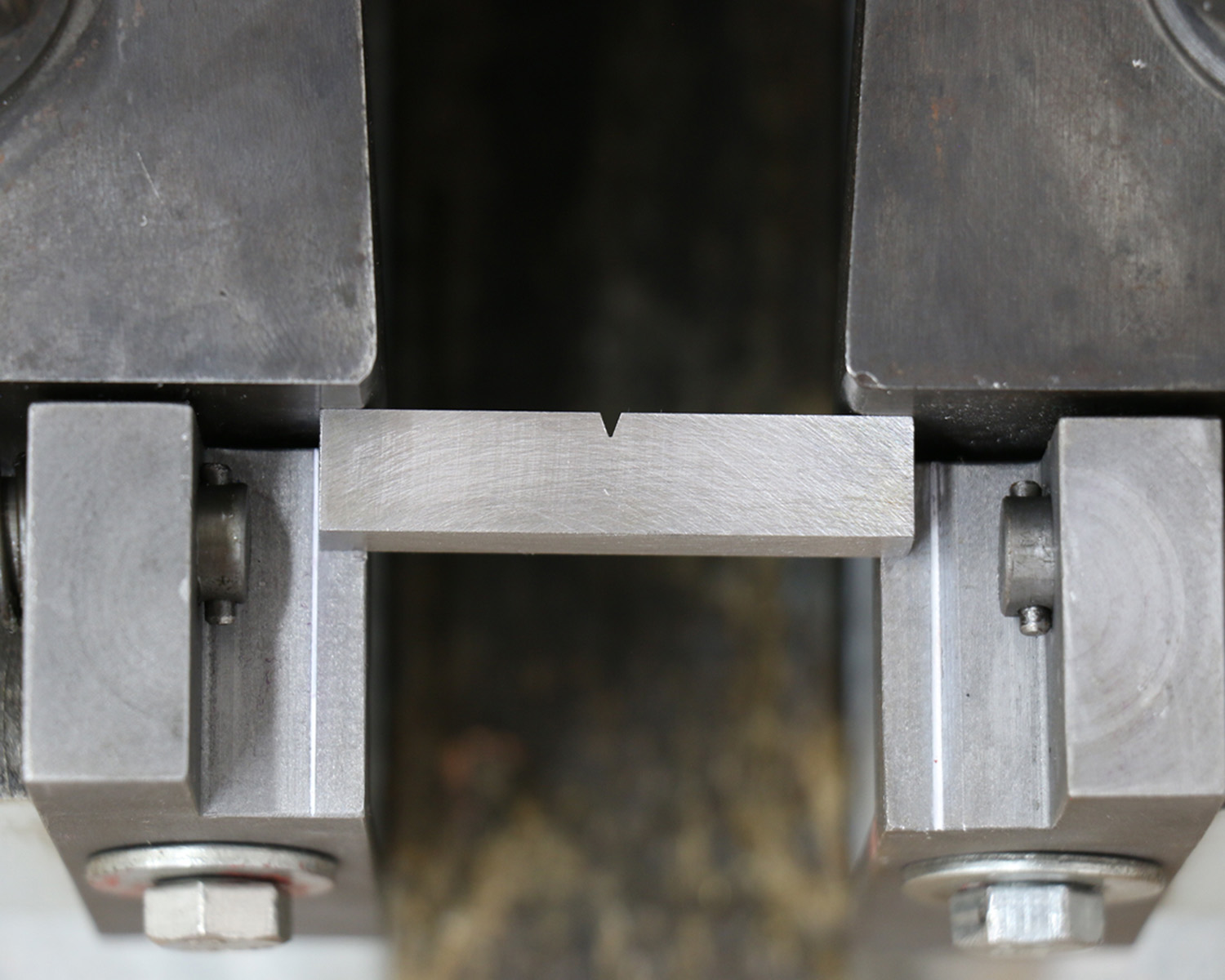

Ударный изгиб

Ударный изгиб (определение ударной вязкости или тест Шарпи) относится к динамическим испытаниям. Такие испытания дают возможность получать механические характеристики в условиях, приближенных к реальным (в отличии от статических методов) и в которых металлы переходят в хрупкое состояние, например в следствие действия концентраторов напряжения или пониженных температур. По результатам испытания можно определить хладноломкость, тепловую хрупкость, а также хрупкость перекристаллизации и другие свойства материала. Особенно важны испытания на ударную вязкость для сварных соединений, работающих при низких температурах. Нормативная документация: ГОСТ 9454-78, ГОСТ 6996-66, ГОСТ 30456-97, ГОСТ 22848-77

Стилоскопирование

Спектральный анализ химического состава материала или оптико-эмиссионный – это метод наиболее полного и точного определения элементного состава металлических материалов. Анализ, как правило, проводится на специально подготовленных образцах материалов на стационарном оборудовании в лаборатории. Результаты анализа в отличие от рентгено-флуоресцентного метода позволяют определять не только легирующие элементы, но и процентное количество углерода (C) в сталях, наличие вредных примесей: фосфора (P), серы (S), азота (N) начиная от минимальных концентраций

Методики контроля описаны в РД 26.260.15-2001, РД 34.10.122-94Твердость

Твердость определяют по стандартным методам Бринелля, Роквелла или Виккерса. Испытания на твердость представляют собой процесс статического вдавливания жесткого наконечника в образец, имеющий плоскую поверхность. Отличия методов в форме и материале индентора: по Бринеллю – закаленный стальной шарик, по Роквеллу – алмазный конус, по Виккерсу – алмазная пирамида с квадратным основанием. Кроме статических методов существуют динамические (метод упругого отскока бойка, по Шору) и ультразвуковые методы измерения твердости. Нормативные документы по проведению испытаний: ГОСТ 9012-59, ГОСТ 2999-75, ГОСТ Р ИСО 6507-1-2007, ГОСТ 9013-59

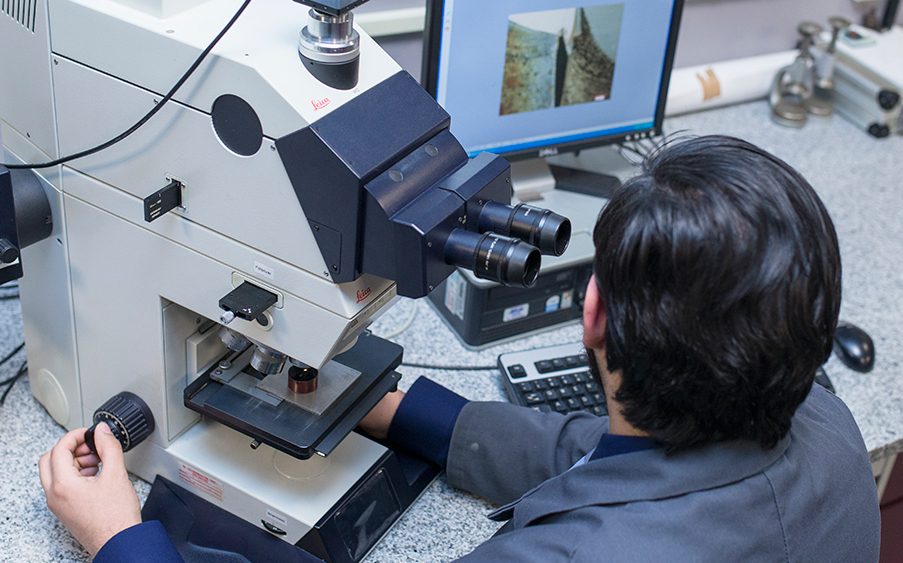

Металлография

Металлографические исследования металлов, сплавов и сварных швов проводятся в лаборатории на вырезанных и подготовленных образцах (в зависимости от материала поверхность образца может быть отшлифована и/или протравлена). В результате изучения макро и микроструктуры выявляются внутренние дефекты и несплошности. По типу, виду и размерам зерен могут быть сделаны выводы о комплексе физико-механических свойств данного материала, а также о факторах, которые влияют на их изменение. Металлография проводится по следующим нормативным документам: ГОСТ 10243-75, ГОСТ 5639-82, ГОСТ 57180-2016, ГОСТ 1778-70, РД 24.200.04-90, ГОСТ 5640-2020

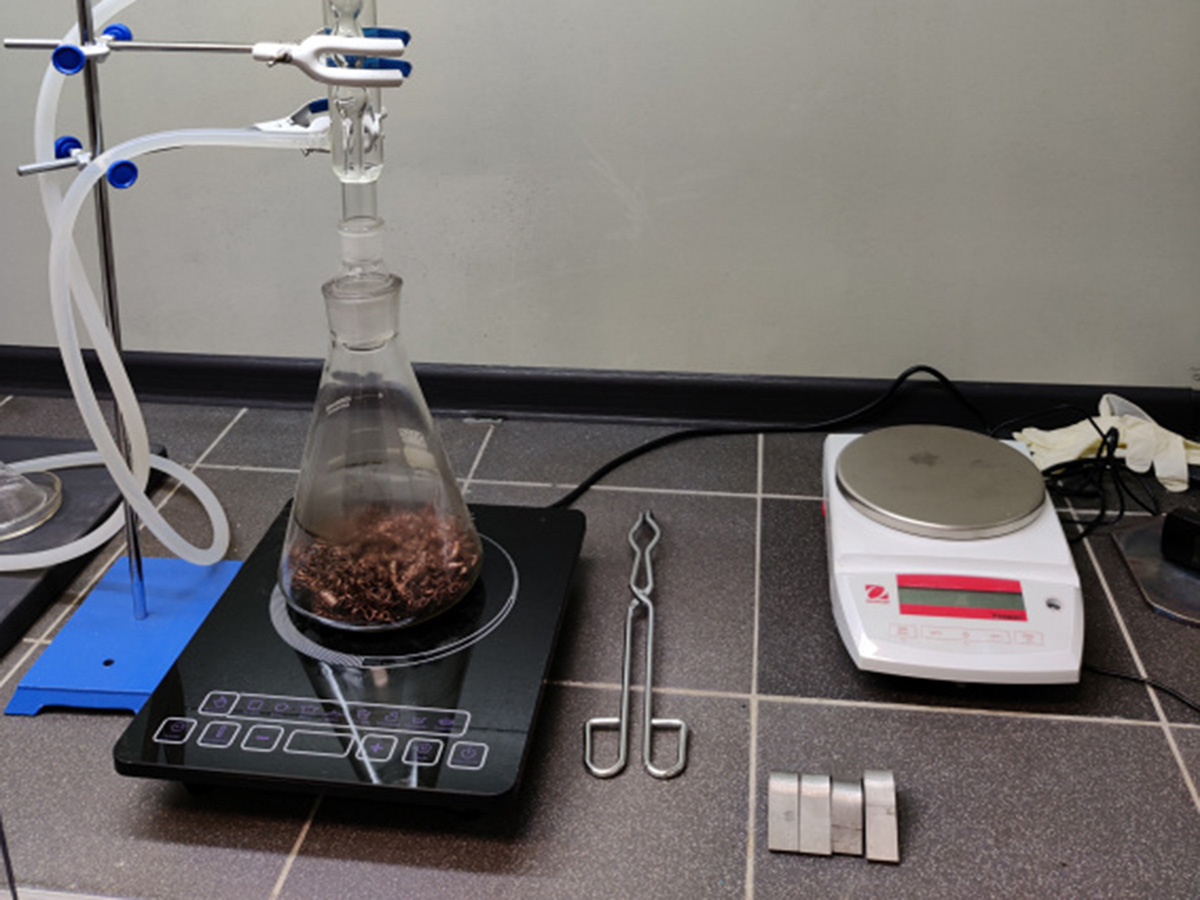

Стойкость к межкристаллитной коррозии (МКК)

Межкристаллитная коррозия один из самых опасных видов разрушения металлов и сплавов, в связи с тем, что она не проявляет заметных признаков на поверхности материала. Её причинами могут быть: термические воздействия процессов сварки или другими видами обработки, а также нарушением циклов и режимов термообработки. МКК в основном склонны нержавеющие аустенитные стали (12Х18Н10Т), стали легированные молибденом, медью и содержащие более 13% хрома. Испытание на стойкость к МКК проводят по следующим нормативным документам: ГОСТ 6032-2017, ИСО 3651-1:1998, ИСО 3651-2:1998

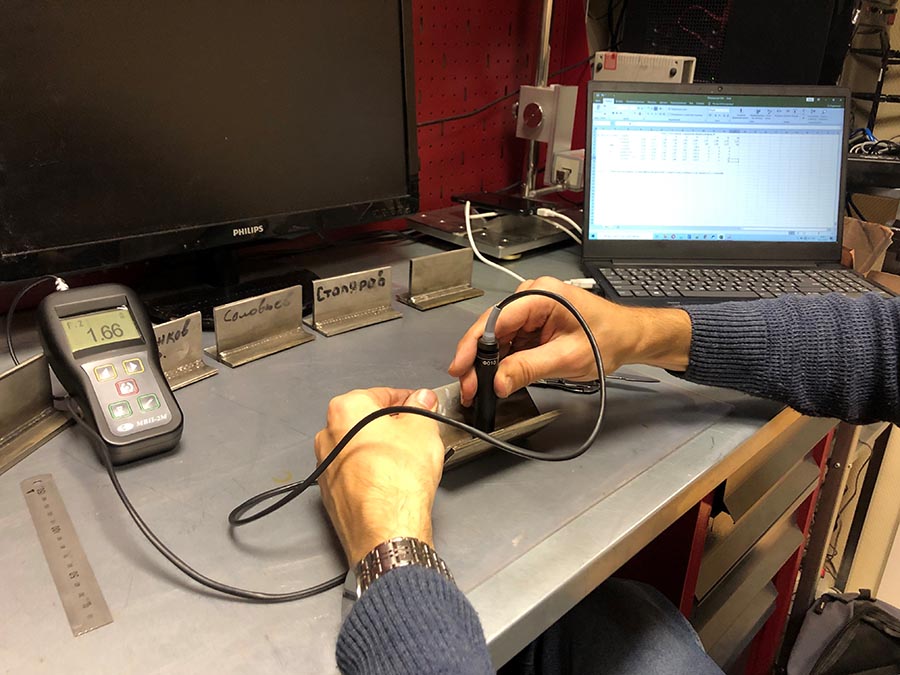

Определение содержания ферритной фазы

Свойства любой стали, особенно высоколегированной, зависят от её структурного состава. Наличие и содержание различных структур обуславливает, например, коррозионную стойкость, механическую прочность и другие характеристики. В связи с этим для аустенитных, ферритных и аустенитно-ферритных сталей нормируется процентное соотношения содержание структурных фаз. Чтобы проконтролировать объем ферритной фазы применяются специальные приборы - магнитные ферритометры. При проведении контроля руководствуются требованиями ГОСТ Р 53686-2009, ГОСТ 11878-66

Испытания полиэтиленовых труб, пластмасс, термопластов и их соединений

При строительстве трубопроводов из неметаллических материалов (чаще всего из полиэтилена) также требуется проверять прочность сварных соединений. Для сварных соединений газопроводов применяются: испытание на осевое растяжение (НИ), на сплющивание муфтовых соединений и на отрыв седловых отводов (ЗН). Дополнительно существуют специальные методы: испытание на статический изгиб, на длительное растяжение (НИ), на стойкость к удару (ЗН для седловых отводов), испытание при постоянном внутреннем давлении (НИ, ЗН) СП 42-103-2003, СП 40-102-2000, СП 62.13330.2011 (СНиП 42-01-2002), ГОСТ 11262-2017, ГОСТ 18599-2001, ГОСТ Р 53652.1-2009, ГОСТ Р 53652.2-2009, ГОСТ Р 53652.3-2009, ГОСТ Р 58121.2-2018 (ГОСТ Р 50838-2009), ГОСТ ISO 1167-1-2013